《壓力管道規(guī)范工業(yè)管道》GB/T20801-2006是基礎(chǔ)性標(biāo)準(zhǔn)�����,規(guī)定了工業(yè)金屬壓力管道設(shè)計(jì)���、制作、安裝���、檢驗(yàn)和安全防護(hù)的基本要求�。

GB/T 20801《壓力管道規(guī)范工業(yè)管道》由六個部分組成:

——第1部分:總則�;

——第2部分:材料;

——第3部分:設(shè)計(jì)和計(jì)算���;

——第4部分:制作與安裝�;

——第5部分:檢驗(yàn)與試驗(yàn)�;

——第6部分:安全防護(hù)。

適用于《特種設(shè)備安全監(jiān)察條例》規(guī)定的“壓力管道”中金屬工業(yè)管道的設(shè)計(jì)和建造�。基礎(chǔ)標(biāo)準(zhǔn)只是最低標(biāo)準(zhǔn)�����。所以應(yīng)在滿足基礎(chǔ)標(biāo)準(zhǔn)的前提下,通過其他“標(biāo)準(zhǔn)規(guī)范”或“工程規(guī)定”納入其他需要采納的材料�、管道元件、設(shè)計(jì)�����、施工�、檢驗(yàn)試驗(yàn)和驗(yàn)收及其附加要求。

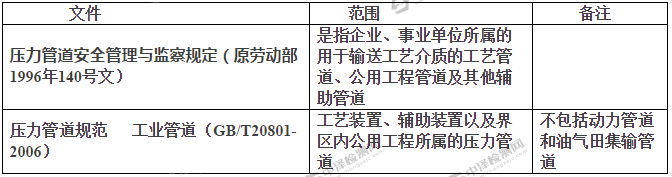

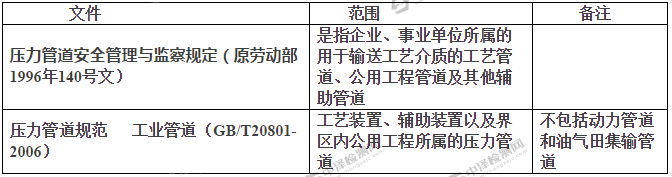

表3 工業(yè)管道的范圍

GB/T20801-2006對焊接與探傷都作了全面的���、基礎(chǔ)性規(guī)定

GB/T20801.4-2006 壓力管道規(guī)范—工業(yè)管道 第4部分:制作與安裝

對焊接作了基礎(chǔ)性規(guī)定

7 焊接

7.1 焊接工藝評定和焊工技能評定

7.2 焊接材料

7.3 焊接環(huán)境

7.4 焊前準(zhǔn)備

7.5 焊接的基本要求

7.6 焊縫設(shè)置

等作了詳細(xì)可操作的規(guī)定�����。

TSG D0001-2009《壓力管道安全技術(shù)監(jiān)察規(guī)程-工業(yè)管道》第六十七條對應(yīng)當(dāng)采用氬弧焊焊接的金屬管道作了規(guī)定

GC1 級管道的單面對接焊接接頭�����,設(shè)計(jì)溫度低于或者等于-20℃的管道�,淬硬傾向較大的合金鋼管道�,不銹鋼以及有色金屬管道應(yīng)當(dāng)采用氬弧焊進(jìn)行根部焊接,且表面不得有電弧擦傷。

GB/T20801.5-2006 壓力管道規(guī)范—工業(yè)管道 第5 部分 檢驗(yàn)與試驗(yàn)

對檢驗(yàn)與試驗(yàn)作了基礎(chǔ)性規(guī)定

6.1.1一般規(guī)定a)壓力管道的檢查等級分為Ⅰ�����、Ⅱ���、Ⅲ�、Ⅳ�、Ⅴ五個等級�����,其中Ⅰ級最高���,Ⅴ級最低�;

6.1.2按管道級別和劇烈循環(huán)工況確定管道檢查等級:

a) GC3 級管道的檢查等級應(yīng)不低于Ⅴ級�;

b) GC2 級管道的檢查等級應(yīng)不低于Ⅳ級;

c) GC1 級管道的檢查等級應(yīng)不低于Ⅱ級���;

d) 劇烈循環(huán)工況管道的檢查等級應(yīng)不低于Ⅰ級�����。

6.1.3 按材料類別和公稱壓力確定管道檢查等級:

a)除GC3 級管道外�,公稱壓力不大于PN50 的碳鋼管道(本規(guī)范無沖擊試驗(yàn)要求)的檢查等級應(yīng)不低于Ⅳ級;

b) 除GC3 級管道外�����,下列管道的檢查等級應(yīng)不低于Ⅲ級:

1)公稱壓力不大于PN50 的碳鋼(本規(guī)范要求沖擊試驗(yàn))管道�����;

2) 公稱壓力不大于PN110 的奧氏體不銹鋼管道�。

c) 下列管道的檢查等級應(yīng)不低于Ⅱ級:

1) 公稱壓力大于PN50 的碳鋼(本規(guī)范要求沖擊試驗(yàn))管道;

2) 公稱壓力大于PN110 的奧氏體不銹鋼管道�;

3)低溫含鎳鋼、鉻鉬合金鋼�����、雙相不銹鋼�、鋁及鋁合金管道;

d) 下列管道的檢查等級應(yīng)不低于Ⅰ級:

1)鈦及鈦合金�、鎳及鎳基合金、高鉻鎳鉬奧氏體不銹鋼管道���;

2)公稱壓力大于PN160 的管道���。

表5-1 檢查等級�����、方法和比例

注1:根據(jù)業(yè)主或工程設(shè)計(jì)要求���,可采用較嚴(yán)格檢查等級代替較低檢查等級;

注2:角焊縫包括承插焊和密封焊以及平焊法蘭�����、支管補(bǔ)強(qiáng)和支架的連接焊縫���;

注3:支管連接焊縫包括支管和翻邊接頭的受壓焊縫;

注4:對碳鋼�����、不銹鋼及鋁合金無此要求�;

注5:適用于≥DN100 的

GB50517-2010石油化工金屬管道工程施工質(zhì)量驗(yàn)收規(guī)范

9.3 焊接接頭的無損檢測

9.3.1 管道焊接接頭無損檢測除設(shè)計(jì)文件另有規(guī)定外,厚度小于或等于30mm的焊縫應(yīng)采用射線檢測�����,厚度大于30mm 的焊縫可采用超聲檢測,檢測數(shù)量與驗(yàn)收標(biāo)準(zhǔn)應(yīng)按表9.3.1 規(guī)定進(jìn)行�,并應(yīng)符合下列規(guī)定:

1 射線檢測的技術(shù)等級應(yīng)為AB 級;

2 超聲檢測的技術(shù)等級應(yīng)為B 級�。

檢查方法:核查管道單線圖和無損檢測報告。

表9.3.1 管道焊接無損檢驗(yàn)數(shù)量及驗(yàn)收標(biāo)準(zhǔn)

注:表中檢測方法RT與UT���、MT與PT的關(guān)系為“或”�����。

GB50517-2010石油化工金屬管道工程施工質(zhì)量驗(yàn)收規(guī)范條文說明

表1石油化工管道分級與壓力管道安全技術(shù)監(jiān)察規(guī)程—工業(yè)管道分級對照

GB50184―2011工業(yè)金屬管道工程施工質(zhì)量驗(yàn)收規(guī)范

8.2 焊縫射線檢測和超聲波檢測

3 檢驗(yàn)數(shù)量:應(yīng)符合設(shè)計(jì)文件和下列規(guī)定:

1)管道焊縫無損檢測的檢驗(yàn)比例應(yīng)符合表8.2.1的規(guī)定���。

表8.2.1 管道焊縫無損檢測的檢驗(yàn)比例

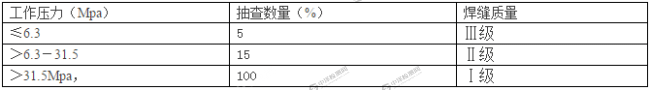

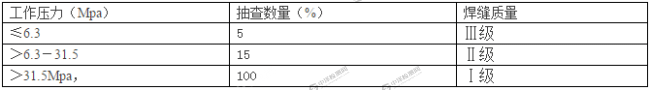

例外:GB50231-2009 機(jī)械設(shè)備安裝工程施工及驗(yàn)收規(guī)范中無損檢測的比例有3個:“5%”、 “15%”���、“100%”���。

6.2.6焊縫的無損檢測,應(yīng)符合下列規(guī)定:

1焊縫外觀質(zhì)量,應(yīng)符合本規(guī)范第6.2.5條的規(guī)定���;

2無損檢測的抽檢數(shù)量和焊縫質(zhì)量�,應(yīng)符合設(shè)計(jì)或隨機(jī)技術(shù)文件的規(guī)定���;無規(guī)定時�,應(yīng)符合表6.2.6的規(guī)定;

表6.2.6 無損檢測的抽檢數(shù)量和焊縫質(zhì)量

注:表中的Ⅲ級�、Ⅱ級、Ⅰ級為現(xiàn)行國家標(biāo)準(zhǔn)《金屬熔化焊接接頭射線照相》GB/T3323規(guī)定的焊縫質(zhì)量等級.

3按規(guī)定抽查的無損檢測不合格時�����,應(yīng)加倍抽查該焊工的焊縫數(shù)量���,當(dāng)仍不合格時�����,應(yīng)對其全部焊縫進(jìn)行無損檢測�。

GB/T20801.5-2006壓力管道規(guī)范-工業(yè)管道

6.3.3局部無損檢測的焊接接頭位置及檢查點(diǎn)應(yīng)由建設(shè)單位或檢驗(yàn)機(jī)構(gòu)的檢驗(yàn)人員選擇或批準(zhǔn)���。

目前大多數(shù)建設(shè)單位委托工程監(jiān)理確定局部無損檢測的焊接接頭位置及檢查點(diǎn),習(xí)慣稱拍片點(diǎn)口�����。

GB 50517—2010石油化工金屬管道工程施工質(zhì)量驗(yàn)收規(guī)范9.3.5

管道焊接接頭按比例抽樣檢查時�,應(yīng)按下列原則選定焊接接頭:

1焊接接頭固定口檢測不應(yīng)少于檢測數(shù)量的40%�;

2應(yīng)覆蓋施焊的每名焊工�;

3按比例均衡各管道編號分配檢測數(shù)量;

4交叉焊縫部位應(yīng)包括檢查長度不小于38mm的相鄰焊縫���。

管道組成件的選用及其限制

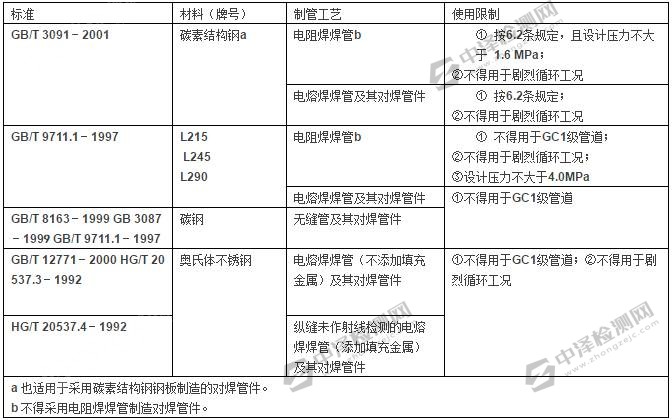

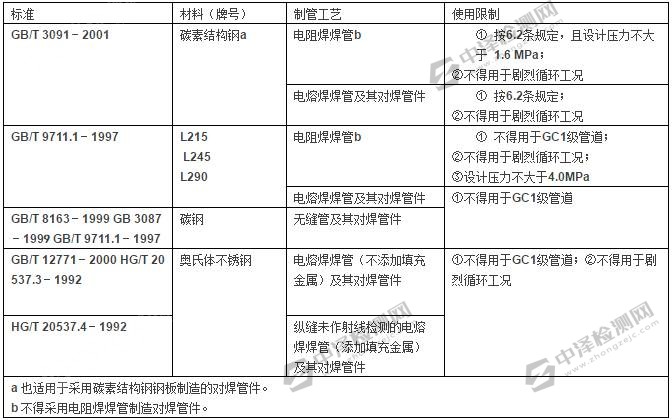

GB/T20801.2中的6.3管子與管件

6.3.1 碳鋼�����、奧氏體不銹鋼鋼管及其對焊管件應(yīng)符合表1的規(guī)定�����。

表1 碳鋼�、奧氏體不銹鋼鋼管及其對焊管件

TSG D0001-2009壓力管道安全技術(shù)監(jiān)察規(guī)程

第二十八條碳鋼�����、奧氏體不銹鋼鋼管以及由其制造的對接焊管件的使用限制應(yīng)當(dāng)符合表1規(guī)定�。

表1鋼管及其對接焊管件的使用限制(與上述規(guī)定相同)

14848

14848